【初心者向け】5軸加工機のメリット・デメリットと選び方のポイント

5軸加工の基礎知識

5軸加工とは何か?基本的な仕組みを解説

5軸加工とは、従来のX(前後)、Y(左右)、Z(上下)の3軸に加えて、A(傾斜)、B(回転)、C(回転)のいずれかの軸がさらに2軸(合計5軸)追加され、加工対象物(ワーク)や工具を自在に傾けながら複雑な形状を削り出す加工技術です。これにより、これまで難しかった斜めの穴加工や、入り組んだ箇所の加工が一度の段取りで可能になります。

3軸加工との根本的な違い

3軸加工は、X、Y、Zの直線運動のみで加工を行うため、ワークの上面や側面といった限られた箇所しか加工できません。側面を加工するには、ワークを分解して固定し直す必要があり、その度に段取り替えが発生します。一方、5軸加工では工具やワークを傾けることで、3軸加工ではアクセスできなかった側面や斜め方向からの加工が一度の段取りで可能になります。これにより、段取り替えの工数削減と加工精度の向上が図れるのです。

同時5軸加工と割り出し(固定)5軸加工の動作原理

同時5軸加工は、5つの軸すべてが同時に動くことで、工具とワークの相対的な角度を連続的に変化させ、滑らかな曲線や複雑な形状を一度に削り出します。一方、割り出し(固定)5軸加工は、まず3軸で加工し、その後、A軸やB軸を一定角度で固定し、別の面を加工する、という手順を繰り返します。この違いにより、加工の自由度や仕上がりの精度に差が出ます。

5軸加工を導入するメリット

メリット1:生産性の飛躍的向上

従来の3軸加工では、ワークの各面を加工するために何度もワークを取り付け直す必要があり、その段取り替えに多くの時間と手間がかかっていました。しかし、5軸加工機であれば、ワークを一度固定するだけで、工具やワークの角度を自在に制御しながら多面加工が可能です。これにより、段取り替えの回数を劇的に削減し、加工時間を大幅に短縮することができます。例えば、複雑な形状の部品でも、何度もワークを付け替える手間が省けるため、それだけで数時間、場合によっては数日単位の短縮につながることも珍しくありません。さらに、最適な工具姿勢で切削できるため、工具の摩耗を抑えつつ、より高速な切削条件の適用も可能になり、生産性向上に大きく貢献します。

メリット2:高次元な加工品質と精度

5軸加工では、工具の進行方向を常にワークの加工面に最適化させることが可能です。これにより、切削抵抗の軽減や切削面の状態を安定させることができ、滑らかで高品質な加工面が得られます。また、ワークを複数回固定し直す必要がないため、各工程間での位置決め誤差や段取り替えに起因する累積誤差の発生を防ぎ、高い寸法精度と形状精度を実現できます。さらに、工具の突き出し量を最小限に抑えられるため、工具のたわみが抑制され、より精密な加工が可能となります。さらに、工具がワークに常に最適な角度で接触するため、面粗度の向上はもちろん、工具寿命の延長にも寄与します。これにより、工具交換の頻度が減り、生産ライン全体の稼働率向上と、消耗品コストの削減にも繋がります。結果として、高品質な部品をより効率的に、かつ低コストで生産することが可能になるのです。

メリット3:コスト削減への貢献

5軸加工機は、上述した生産性向上や加工品質向上といったメリットを通じて、間接的にコスト削減にも大きく貢献します。具体的には、複雑な形状の加工や多面加工を一度の段取りで行えるため、段取り替え作業の工数削減はもちろん、それに伴う人件費や時間の節約にも繋がります。また、加工精度の向上は不良品の発生率を低減させ、材料の無駄を減らすことにも繋がります。さらに、最適な工具姿勢での切削が可能になることで工具の摩耗を抑制し、工具寿命を延ばすことも、消耗品コストの削減に大きく寄与します。さらに、多面加工を一度の段取りで行うことで、ワークの固定に必要な専用治具の設計・製作にかかるコストと時間を大幅に削減できます。これまで複雑な形状のために必要だった特殊な治具が不要になるケースも多く、製造プロセス全体の経済性を高めることが可能です。

5軸加工のデメリットと注意点

デメリット1:導入・運用コストの高さ

5軸加工機は、その高度な機能と複雑な機構から、一般的に3軸加工機と比較して本体価格が高額になります。また、5軸加工に対応したCAMソフトウェアの導入や、それを使いこなすための専門知識を持つオペレーターの育成・確保にも相応のコストがかかります。これらの初期投資に加え、ランニングコストも考慮する必要があります。例えば、5軸加工機は高度な制御システムや特殊な機構を備えているため、定期的なメンテナンスや消耗部品の交換費用も3軸加工機より高くなる傾向があります。また、CAMソフトウェアのライセンス費用やアップデート費用、さらには高度な加工を安全かつ効率的に行うための専門的なトレーニング費用なども、初期投資だけでなく継続的に発生するコストとして見逃せません。

デメリット2:加工上の制約

5軸加工機は、その複雑な機構や構造から、機械によっては重切削のような大きな負荷がかかる加工には不向きな場合があります。また、工具がワークのあらゆる面を捉えることができる反面、ワークの形状によっては加工できるサイズに制限が生じることがあります。例えば、テーブルが傾斜するタイプの機械では、ワークの回転や傾斜角度によっては、加工範囲が限定されることがあります。また、主軸が傾斜するタイプでも、主軸の可動範囲や工具長によっては、ワークの奥まった部分や複雑な形状の加工が難しいケースも考えられます。

デメリット3:高度な技術とノウハウ

5軸加工機を最大限に活用するには、単に機械を操作するだけでなく、高度な技術と経験が不可欠です。特に、複雑な形状や難削材の加工においては、適切な切削条件の設定、工具選定、加工パスの生成など、専門的な知識とノウハウが求められます。これは、3軸加工機では経験則で対応できる範囲を超えてくるため、オペレーターのスキルアップが製品の品質や生産性に直結します。**特に、5軸加工では3軸加工よりも複雑な工具経路が生成されるため、CAMソフトウェアの高度な機能とオペレーターの熟練度が不可欠となります。誤った設定やプログラムは、ワークの破損や機械の故障につながるリスクも伴います。

5軸加工機の種類と構造

テーブル傾斜型(チルトテーブル型)

テーブル傾斜型(チルトテーブル型)は、工作物を取り付けるテーブルが傾斜することで5軸加工を実現します。テーブル全体が回転・傾斜するため、比較的大きなワークの加工に適しており、構造がシンプルで剛性が高いという特長があります。ただし、テーブルの傾斜角度や回転範囲によっては、工具とワークの干渉に注意が必要です。

主軸傾斜型(チルト主軸型)

主軸傾斜型は、切削工具が取り付けられる主軸側が傾斜することで5軸加工を行います。テーブルが固定されているため、テーブル傾斜型よりもコンパクトな設置面積で済む場合が多く、より複雑な形状のワークへのアクセスが容易になります。主軸の可動範囲や角度によって、加工できる領域が決まります。

テーブル/主軸複合型(混合型)

テーブルと主軸の両方が傾斜・回転する複合型は、最も自由度の高い5軸加工を可能にします。これにより、複雑な形状のワークでも、工具とワークの干渉を最小限に抑えながら、あらゆる角度からの加工が実現できます。ただし、機構が複雑になるため、他のタイプに比べてイニシャルコストが高くなる傾向があります。

初心者向け5軸加工機の選び方と比較ポイント

ポイント1:加工対象のワークから選ぶ(サイズ・材質・形状)

加工したいワークの大きさを確認し、それに見合った主軸やテーブルの可動範囲を持つ機種を選ぶことが重要です。また、アルミニウムのような軟らかい材質から、チタン合金のような硬い材質まで、ワークの材質によって必要な主軸回転数や剛性が異なります。さらに、一体成形された複雑な形状の部品を加工したい場合は、より自由度の高い5軸制御が可能な機種が適しています。

ポイント2:必要な精度と生産性で選ぶ

加工したい部品に求められる公差や表面粗さを確認し、それに合致する精度を持つ機械を選びましょう。また、生産ラインに組み込むのか、少量多品種生産に活用するのかといった用途によって、求められる加工速度や段取り換えの容易さも変わってきます。短納期での生産が必要な場合は、高速回転主軸や高送り加工に対応した機種が有利になります。

ポイント3:操作性やサポート体制を比較する

特に初心者にとって、機械の操作性やプログラミングのしやすさは、習熟度を左右する重要な要素です。直感的で分かりやすい操作パネルや、充実した学習リソース、万が一のトラブル発生時に迅速かつ的確なサポートを受けられる体制は、導入後のスムーズな立ち上げと継続的な活用に不可欠です。メーカーのトレーニングプログラムや、現場のニーズに合わせたカスタマイズ性なども併せて確認しておくと良いでしょう。

5軸加工の活用事例

航空宇宙分野:インペラ、ブリスク

航空宇宙分野では、複雑な曲面を持つインペラ(羽根車)や、一体構造のブリスク(ブレード+ディスク)の加工に5軸加工機が不可欠です。これらの部品は、高い空力性能と強度、そして軽量化が求められるため、工具とワークの干渉を避けながら精密に加工できる5軸加工機の能力が最大限に活かされます。これにより、従来は複数工程や特殊な治具が必要だった部品も、一段階の工程で高精度に仕上げることが可能になり、開発・製造コストの削減とリードタイムの短縮に大きく貢献しています。

医療分野:人工関節、インプラント

医療分野では、生体適合性が高く複雑な形状が求められる人工関節やインプラントの製造に5軸加工機が活躍しています。これらのインプラントは、人体への適合性を高めるために精密な曲面加工が必要不可欠です。5軸加工機を用いることで、チタン合金などの難削材でも、工具パスの最適化により短時間で高精度な仕上がりを実現し、患者のQOL向上に貢献しています。

自動車分野:金型、試作品

自動車分野では、複雑な形状が要求される金型や、デザイン検討・機能評価に用いられる試作品の製造に5軸加工機が活用されています。特に金型では、キャビティやコアといった部分に複雑な曲面が多用され、5軸加工によって一体成形することで、高精度かつ効率的な加工が可能になります。また、試作品においても、短期間で多様な形状に対応できる5軸加工機は、製品開発サイクルの短縮に大きく貢献しています。

このように、5軸加工機は航空宇宙、医療、自動車といった多岐にわたる産業分野で、その高度な加工能力を発揮し、製品の性能向上や開発・製造プロセスの革新を支えています。

5軸加工に関連する主要メーカー・製品

梅原モデルの5軸加工製品事例

製品名:インペラ

材質:アクリル透明

サイズ:Φ80 × 40

加工方法:同時5軸加工

ポイント:薄肉切削、鏡面磨き

製品名:キャッチタンク

材質:PPS-GF40%

サイズ:170 × 90 × 100

加工方法:割出し5軸加工

ポイント:10面加工

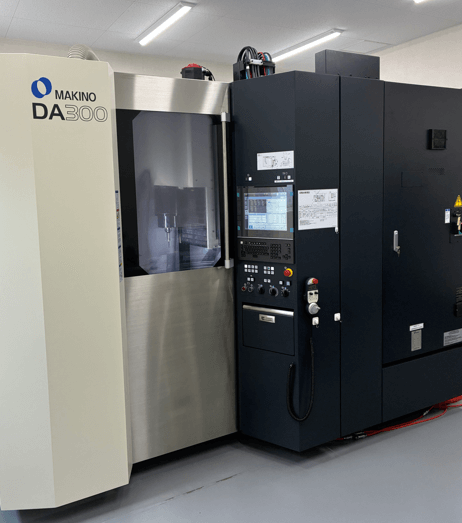

梅原モデルの5軸加工機

牧野フライス DA-300

funuc ROBODRILL α-D14LiA5

+

日研工作所 NC ロータリーテーブル

5AX-DD200AF

まとめ

5軸加工で実現する次世代のものづくりは、これまで不可能とされてきた複雑形状の実現、高精度化、そして生産性向上を同時に達成することで、ものづくりの可能性を大きく広げます。航空宇宙、医療、自動車といった最先端産業はもちろん、今後さまざまな分野でその活用が期待されています。5軸加工機を理解し、自社のニーズに合った機械を選定することで、競争力強化とイノベーション創出の強力な推進力となるでしょう。

-

前の記事

アルミ切削加工の基礎知識|メリット・デメリット、コスト削減のポイントまで徹底解説 2025.08.26

-

次の記事

ガラスフィラー(GF)入り樹脂のメリット・デメリットと種類と用途別材料選定のポイント 2025.12.23

0276-37-5700

0276-37-5700